在智能制造浪潮的推動下,傳統工業正經歷著深刻的數字化轉型。虹科方案,憑借其深厚的技術積累與行業洞察,為智能制造工廠量身打造了集數據采集、監控與控制(SCADA)于一體的先進解決方案。該方案不僅構建了工廠實時感知與控制的神經中樞,更通過深度融合人工智能(AI)基礎軟件開發平臺,為制造業開啟了智能化決策與自主優化的新篇章。

一、SCADA:智能制造工廠的“智慧眼”與“強健手”

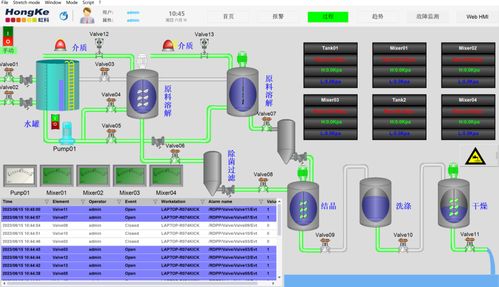

SCADA系統作為工業自動化的核心,在虹科方案中被賦予了新的內涵。它通過遍布生產線的傳感器、控制器與物聯網設備,實時采集設備狀態、工藝參數、能耗數據、質量指標等海量信息,構建起工廠運行的完整數字鏡像。高性能的HMI(人機界面)為操作人員提供了直觀、清晰的全局可視化監控,支持遠程控制與報警管理,確保生產過程的穩定、高效與安全。虹科SCADA解決方案具備高度的開放性、可擴展性與可靠性,能夠無縫集成各類工業協議與設備,為上層的數據分析與智能應用奠定了堅實的數據基礎。

二、人工智能基礎軟件開發:注入“智慧腦”的核心引擎

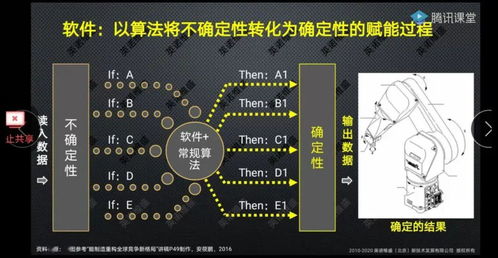

虹科方案的獨到之處在于,其SCADA平臺并非孤立的數據孤島,而是深度整合了人工智能基礎軟件開發的強大能力。這為智能制造提供了關鍵的“智慧腦”:

- 數據智能處理平臺:基于SCDA匯聚的實時與歷史數據,平臺內置了數據清洗、特征工程、模型訓練與部署的全套工具鏈。開發者可以利用此平臺,快速開發出適用于預測性維護、質量缺陷檢測、工藝參數優化等場景的AI模型。

- 算法模型庫與低代碼開發:方案提供了豐富的工業AI算法庫(如時序分析、圖像識別、異常檢測算法)和預訓練模型,同時支持低代碼/無代碼的開發方式,顯著降低了工廠工程師和軟件開發者的AI應用門檻,加速了智能應用的落地。

- 邊緣-云端協同計算:支持AI模型在邊緣側(靠近數據源)進行實時推理,實現毫秒級響應(如設備急停預警);復雜模型的訓練與迭代可在云端進行,形成云邊端一體化的智能計算架構,兼顧了實時性與計算能力。

三、融合應用:解鎖智能制造新價值

虹科SCADA與AI開發平臺的融合,催生了眾多高價值的智能應用場景:

- 預測性維護:通過分析設備振動、溫度等時序數據,AI模型能夠提前預測故障發生,變“事后維修”為“事前維護”,大幅減少非計劃停機。

- 智能質量管控:結合機器視覺與SCADA的工藝數據,實現產品外觀與內在質量的在線全檢與根因分析,持續提升產品良率。

- 能效優化與調度:基于全廠能耗與生產計劃數據,AI算法可動態優化設備啟停、負載分配與能源使用,實現綠色、低碳生產。

- 生產流程自主優化:系統能夠根據實時反饋,通過強化學習等算法,自動微調工藝參數,使生產過程始終保持在最優狀態。

四、構建面向未來的智能制造基座

虹科智能制造工廠SCADA解決方案,以強大的數據采集與監控能力為基石,以開放、易用的人工智能基礎軟件開發平臺為核心驅動力。它不僅解決了工廠“看得見、管得住”的當前需求,更通過賦能企業自主開發智能應用,使其獲得了“想得深、調得優”的長期進化能力。這套方案正助力越來越多的制造企業,構建起數據驅動、軟件定義、智能主導的現代化生產體系,從容應對個性化定制、柔性生產等未來挑戰,在激烈的市場競爭中贏得先機。